ドラム加硫機はそのゴムシート、コンベアベルト、ゴム床などの製造における主要な設備です。製品は高温高圧下で加硫成形されます。その主要部品には、主加硫ドラム、加圧スチールベルト、駆動ローラー、テンションローラーなどがあります。スチールベルトは、in加硫工程において圧力と熱を伝達し、製品の品質を確保する重要な部品です。

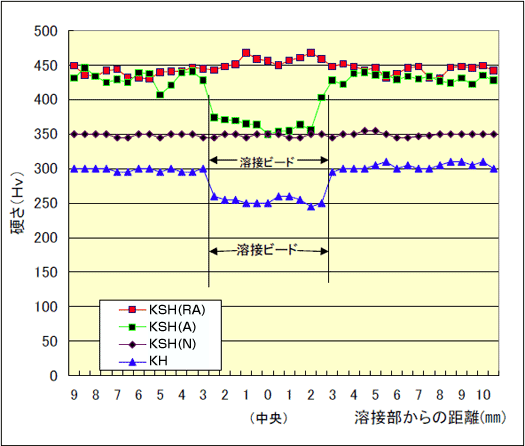

ドラム加硫機で広く使用されている析出硬化ステンレス鋼ベルトは優れた性能を持っています。最も代表的なのはMingke MT1650で、1650引張強度が その鋼鉄is1650N/mm²マルテンサイト系ステンレス鋼スチールベルトの断面積に基づいて、スチールベルトの最大張力を計算することができます。スチールベルトの引張強度はあくまでも参考値であり、その引張力は耐用年数に直接関係しています。さらに、スチールベルトの実際の稼働時間、種類、張力などによっても異なります。s生産される製品の品質、スチールベルトの日常的なメンテナンスはすべて、スチールベルトの耐用年数に影響を与える要因です。

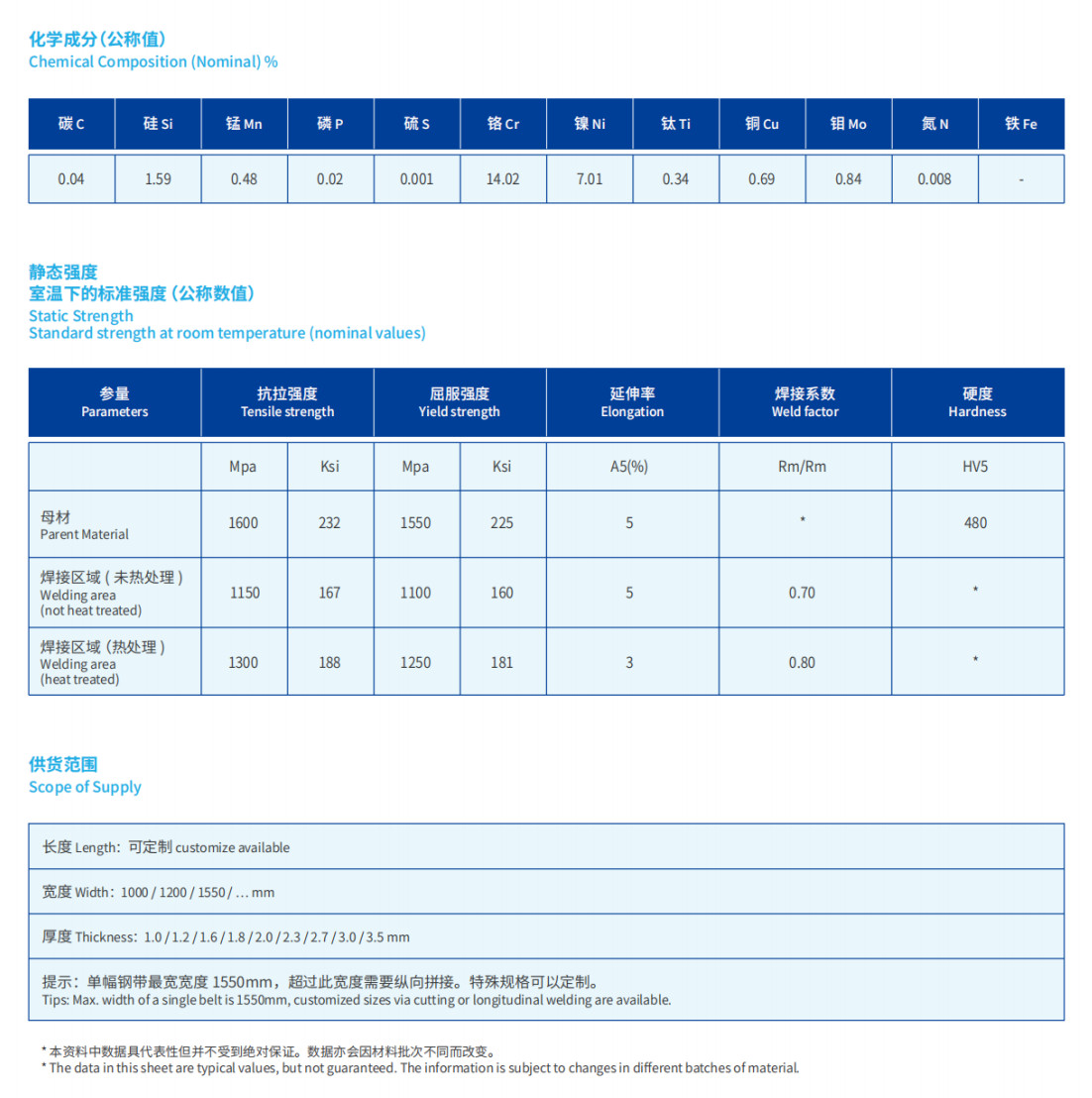

技術の発展に伴い、ミンケ社のMT1650マルテンサイト系ステンレス鋼はドラム加硫機に成熟して使用され、ヨーロッパの製造レベルに達しただけでなく、経済性においても大きな利点を持っています。ミンケMT1650析出硬化型ステンレス鋼は、クロムをベースとした低炭素析出硬化型マルテンサイト系ステンレス鋼です。,ニッケル,銅は主に高強度、優れた耐食性、熱処理による変形しにくいという特性を活かし、約316℃(600°F)まで高い強度を維持します。また、スチールベルトは優れた修理性も備えています。D詳細なパフォーマンスは次のとおりです。

比較するとto国産スチールワイヤー接着メッシュベルト、スチールベルトを選択すると次のような明らかな利点があります。

1) スチールベルトは耐用年数が長く、耐熱性があり、伸びにくく、メンテナンスが簡単で便利ですが、スチールワイヤー接着メッシュベルトは短期間で再接着する必要があり、メッシュベルトは伸びやすいです。

2) 鋼帯から生産される製品の表面品質は良好で、平坦度と平滑度は高い加工精度の要件を満たすことができます。

3) スチールベルトには接着工程がなく、設備は基本的に24時間連続稼働を維持でき、生産効率が高い。

4) 鋼帯の表面は高い加工精度を達成し、高品質の製品のニーズを満たすことができます。

5) スチールベルトはメンテナンスが容易で、掘削・補修により損傷箇所を除去、新しいパッチに交換できます。また、長さ方向に広い範囲を切断し、再溶接して新しいスチールベルトにすることも可能です。

6) 小さな膨らみsスチールベルトは熱収縮方式を採用しており、平坦性が大幅に向上します。

7) スチールベルト全体にわたって縦方向の変形が生じた場合、複雑な工程を伴う縦方向接合技術を採用しない限り、適切なメンテナンス方法はありません。しかし、複雑な工程はコストが高くなります。

スチールベルトをより良く使うにはどうすればいいですか?

スチールベルトのユーザーはスチールベルトの耐用年数に非常に関心があるので、スチールベルトの耐用年数に関連する以下の点をまとめました。ヘルプ当社のスチールベルトをよりよく理解していただけます。

Fまずスチールベルトは過度のストレスに耐える意思耐用年数に影響します。

スチールベルトに最適な応力とは?もちろん、スチールベルトが受ける応力が少ないほど寿命は長くなりますが、これはゴム製品を製造するユーザーのニーズと組み合わせる必要があります。一般的に、MT1650スチールベルトをDLG-7上海ゴム機械第一工場の00X1400設備を例に挙げると、ほとんどの生産ユーザーは油圧計の値を15~20MPa程度に調整しています。また、ドラム加硫機の伸長ローラーを支持する油圧シリンダーの直径が異なるため、具体的な値も異なります。ドラム加硫機の油圧表に記載されている具体的な値については、設備メーカーにお問い合わせください。

第二に、多くのユーザーは、スチールベルトが厚ければ厚いほど、その寿命購入前に、これは誤解です。厚いスチールベルトは、材料中の硬い物体の衝撃に耐え、大きな穴ができにくいですが、厚いスチールベルトは曲げ曲率半径が大きいため、繰り返し曲げによる疲労損傷の影響を受けやすく、曲げ応力も大きくなります。そのため、厚いスチールベルトの方が、耐用年数が長くならない可能性があります。

また、スチールベルトの設置後、すぐに生産に必要な圧力に調整することは推奨されず、通常の運転状態になるまで徐々に圧力を上げていく必要があります。また、熱膨張・収縮による内部応力の変形を軽減するため、スチールベルトの温度も徐々に上昇させる必要があります。加硫機の運転停止時には、加熱装置を起動しないでください。

最後に、以下の条件が満たされた場合注目されていない使用中にスチールベルトも損傷しやすくなります。

1) 不適切な操作によるスチールベルトへの重大な損傷。ゴム材が部分的に重なり合っている場合、メンテナンスツールに類似した異物がドラム加硫機内に侵入し、スチールベルトが局所的に変形し、製品の表面に痕跡が残ります。

2) メンテナンス間隔が長すぎるため、スチールベルトの表面を毎週清掃する必要があります。

3) 加硫原料の品質不良。これは主に、原料中の硬い異物によって引き起こされる過度の局所応力によるものである。

4) 設備が正常に動作していない。例えば、様々な原因によりスチールベルトがずれ、スチールベルトが波打つなど。

5) 鋼板の端はシャープ角度によって応力集中と亀裂が生じる

6) スチールベルトの洗浄が不十分であるとスチールベルトの内面に異物が付着している

7) ゴム製品がスチールベルトの幅より狭く、加硫ゴム製品の端がスチールベルトの同じ位置に長時間力を及ぼす。

8) 手動調整ローラーの振幅が大きすぎる、またはドラム加硫機が頻繁に調整されている

ドラム加硫機に関するいくつかの関連計算

1. ドラムの直径と長さ

ドラム加硫機は、加硫ドラム上で製品の加熱、加圧、加硫を行います。そのため、加硫ドラムの直径と長さは、最も重要なパラメータの一つです。

主ドラムの直径は、一般的に350、700、1000、1500、2000mmが規格化されています。主ドラムと従ドラムの直径比はD0 = 2/3Dであり、従ドラムのD0は小さすぎてはならず、加圧ベルトの曲げ疲労寿命に影響を与えます。D0が大きすぎると、機械がかさばり、操作が不便になります。以上の分析に基づき、鋼線吊り糊加圧ベルトの主ドラムの直径Dは、D=700~1000mmが適切です。

- 薄鋼帯の場合、D=1500~2000mmが適切です。メインドラムの長さは、

- 加硫製品の幅に基づき、同時に剛性の問題も考慮する必要があるため、長さと直径の比は大きすぎてはならず、一般的に L/D = 1〜3 が適切です。

第二に、加圧ベルトの長さと厚さ

- プレッシャーベルト製品の加硫圧力を確保するための主要部品であり、その幅は加硫製品の最大幅によって決まります。

-圧力の長さベルト加硫機の構造に応じて計算され、長さLが短くなると圧力容器の寿命は短くなる。ベルト比例して減少します。

- 加圧ベルトの厚さは、スチールベルトの引張強度、曲げ強度、疲労寿命に直接影響します。したがって、加圧ベルトの適合性は、ドラム加硫機の性能に直接影響します。

- 計算されたδの最適値は次のとおりです。

δ =(PDD0 /2E)1/2

δ – 圧力の厚さベルトcm

P-加硫圧力 kg/㎠

D-加硫ドラム直径 cm

E-スチールベルトの弾性係数 kg/㎠

D0 – 加圧ベルトが通過する最小ロール径。通常は上部および下部調整ローラーまたはテンションローラーの直径がcmです。

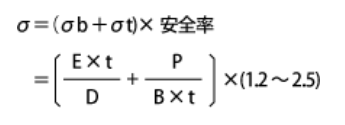

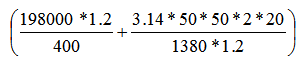

3. スチールベルトの張力の計算

E: 弾性係数(kgf/mm2)

P: スチールベルト張力(kg)

D: プーリー径(mm)

B: スチールベルト幅(mm)

T: スチールベルトの厚さ(mm)

例えば、上海ゴム1号工場の標準小型ドラム硫黄の場合、小型ドラムの直径は400mm、大型ドラムの直径は700mm、シリンダーの直径は100mmです。圧力は20MPaです。鋼帯のサイズは7650×1.2×1380mmです。計算は以下のとおりです。 = 783.61(溶接部の降伏強度1100MPa未満)

= 783.61(溶接部の降伏強度1100MPa未満)

σは鋼板の溶接部の強度よりも低くなければならない

ご質問や詳しい情報が必要な場合は、お気軽にお問い合わせください。

投稿日時: 2025年3月11日