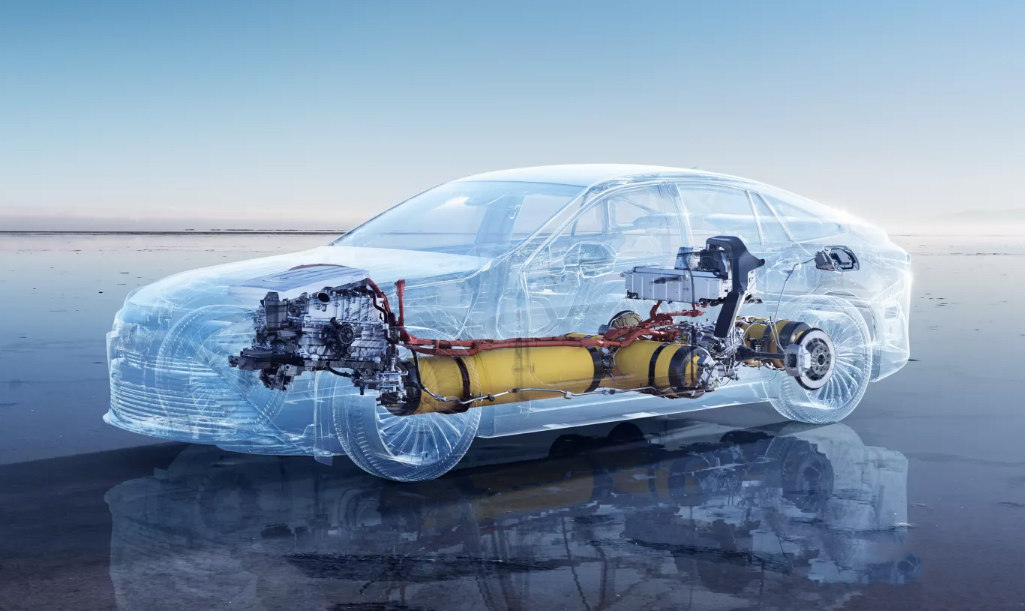

世界的なエネルギー転換の加速を背景に、クリーンエネルギーの重要な担い手である水素燃料電池は、かつてない発展の機会を迎えています。燃料電池の中核部品である膜電極接合体(MEA)は、セルシステム全体の効率と寿命に直接影響を及ぼします。中でも、ガス拡散層(GDL)カーボンペーパーの製造プロセス、特に硬化・成形プロセスは、GDLの多孔構造、導電性、機械的強度を直接決定づけます。

GDLカーボン紙生産における4つの主要な問題点と解決策

水素燃料電池用GDLカーボンペーパーメーカーにとって、市場を勝ち抜くための鍵は、優れた均一性を備えた高性能カーボンペーパーを、安定的、効率的、かつ費用対効果の高い方法で生産できるかどうかにあります。従来の製造設備(フラットプレスやロールプレスなど)は、大規模生産への道のりにおいて多くの障害となっています。

問題点1:製品の一貫性の低さ、歩留まりの低さ、大量配送の難しさ

従来のジレンマ:従来のフラットプレスは、ホットプレスプレートの加工精度と加熱後のプレートの熱変形の影響を受け、硬化カーボンペーパーの厚さ均一性に大きな偏差が生じます。また、断続プレス方式では特定の寸法のシートしか製造できないため、さまざまなサイズのロールを顧客に提供することはできません。従来のロールプレスは線接触で圧力を加え、ローラーの中央から端に向かって圧力が低下するため、カーボンペーパーの中央は締まり、端は緩くなります。これは直接、厚さの不均一と気孔分布の不均一につながります。同じバッチ内、または同じカーボンペーパーシート内でさえ、性能が変動する可能性があり、長期的には歩留まりが85%前後で推移し、大量注文の納品に高いリスクをもたらします。

Mingkeの静水圧ソリューション:静水圧技術は、パスカルの流体力学の法則に基づき、真の「面接触」均一圧力を実現します。深海の静水圧と同様に、カーボン紙のあらゆる点にあらゆる方向から均一に作用します。

結果効果:

- 厚さの均一性:厚さ公差を12ミクロンから10ミクロン以内に安定化±3μm.

- 気孔均一性:気孔率は 70% ± 2% の高い基準で一貫して維持できます。

- 歩留まり向上:歩留まり率が 85% から 99% 以上に向上し、安定的かつ大規模で高品質な納品が可能になりました。

問題点2: 生産効率の低さ、顕著な生産能力のボトルネック、高コスト

従来のジレンマ:高品質なラミネート加工のほとんどは、家庭用オーブンのように1バッチずつ焼き上げる「バッチベース」です。生産ペースは遅く、機器のオンオフは頻繁に行われ、エネルギー消費量は多く、労働力への依存度が高く、生産能力の上限は容易に達成できます。

Mingkeアイソスタティックソリューション:ダブルベルトアイソスタティックプレスは、本質的に連続稼働する「高温高圧トンネル」として設計されています。基材は一方の端から投入され、圧縮、硬化、冷却の完全なプロセスを経て、もう一方の端から連続的に排出されます。

ソリューションの効果:

- 生産の飛躍的向上:毎分0.5~2.5メートルの速度で24時間連続生産が可能になり、生産ラインごとに年間最大100万平方メートルの生産が可能になり、効率が5倍以上向上します。

- 料金希釈: 継続的な生産規模の効果により、1平方メートルあたりの減価償却費、エネルギー費、人件費が大幅に削減されます。測定は見せるn全体の生産コストを30%削減できる。

- 省力化: 高度な自動化により、シフトあたりのオペレーター数を 67% 削減できます。

問題点3: プロセスウィンドウが狭い、試行錯誤によるデバッグコストが高い、イノベーションが限られている

従来のジレンマ:GDLカーボンペーパーの性能は温度と圧力の曲線に非常に敏感です。従来の装置では温度を正確に制御できず、圧力曲線も単一であるため、実験室の最適なプロセスを正確に再現することが困難です。新しい処方や構造を試してみたいのですが、デバッグサイクルが長く、不良率が高く、試行錯誤にかかるコストは膨大です。

Mingke 静圧ソリューション: 非常に柔軟で正確に制御可能なプロセス プラットフォームを提供します。

ソリューションの効果:

- 正確な温度制御: 最大 ±0.5℃ の精度でマルチゾーンの独立した温度制御を実現し、樹脂の完璧な硬化を保証します。

- 調整可能な圧力: 圧力は 0 ~ 12 bar の範囲内で正確に設定および維持できるため、最高の均一性が得られます。

- プロセスレスキュー最適なパラメータが見つかったら、システム内でワンクリックで「ロック」できるため、100% のプロセス再現性が達成され、安定した製品パフォーマンスが保証されます。

- 研究開発の強化:南京明科は現在2つの研究開発拠点を保有しています。ダブルベルト式静水圧プレス試験機は、新素材や新構造の研究開発のための信頼性の高い生産レベルの試験プラットフォームを提供し、イノベーションの障壁とリスクを大幅に低減します。同時に、初期資本が限られており設備購入が困難なスタートアップ企業向けに、1週間から1ヶ月の小ロット契約製造サービスを提供することで、カーボンペーパー製品の供給能力を向上させ、予備的なパイロット生産を支援し、多額の初期設備投資を削減します。減らすリスク。

問題点4:フェノール樹脂硬化接着剤のオーバーフロー残留物、剥離紙または剥離剤補助材の損失が大きいs.

従来のジレンマ:フェノール樹脂は硬化後、プレスプレートやスチールベルトから剥離しにくくなります。従来の企業は一般的に離型剤や離型紙を用いて離型工程を実現していましたが、高品質の離型剤や離型紙は購入コストが高く、生産工程での消費量が多いためカーボン紙の生産コストも高くなり、市場における製品価格競争力の低下を招いていました。

Mingke 静水圧ソリューション: Mingke のダブル スチール ベルト静水圧プレスでは、クロムメッキのプレス スチール ベルトを選択できます。

ソリューション効果:明科工場でクロムメッキスチールベルトを硬化カーボン紙上で使用した社内テストにより、従来のプレススチールベルトと比較して、クロムメッキスチールベルトは樹脂の硬化性と離型性に優れていることがわかりました。余分な接着剤の残留物を取り除きやすく、モバイルクリーニングブラシを使用すると、スチールベルト表面に残った接着剤を簡単に除去できるため、お客様は離型剤と離型紙のコストを削減できます。スチールベルト表面のクロム層は、ベルトの硬度と耐摩耗性を大幅に向上させます。さらに、スチールベルト表面にクロム層によって形成される緻密な酸化膜は、酸素、水、その他の腐食性元素の浸食を効果的に遮断し、スチールベルトの耐用年数を延ばします。

長年輸入機器に依存してきたユーザーにとって、国内企業である南京明科はより良いソリューションを提供します。

- 国内代替:輸入独占を打破し、設備購入およびメンテナンスコストのメリットを享受できます。

- 迅速なサービス対応: 24 時間のテクニカル サポート、48 時間以内にエンジニアが現場に到着し、輸入機器のアフター セールス対応の遅さとスペア パーツ サイクルの長さに完全に対処します。

実際のアプリケーション結果:顧客にとって大きな価値を創造

有名な水素燃料電池会社がミンケ静水圧ダブルスチールベルトプレスを採用した後、GDLカーボン紙の生産で顕著な成果を達成しました。

- 製品収率が大幅に向上:従来のプロセスの 85% から 99% 以上に増加しました。

- 生産効率が著しく向上し、1日の生産能力は3,000平方メートルに達します。

- エネルギー消費の削減:全体的なエネルギー使用量が 35% 減少しました。

製品パフォーマンスの最適化:

- 多孔性均一性:70%±2%

- 面内抵抗率: < 5 mΩ·cm

- 貫通抵抗率: < 8 mΩ·cm²

- 引張強度: > 20 MPa- 厚さ均一性: ±3 μm

完了サービスシステムと技術サポート

南京ミンケプロセス株式会社システムズは、お客様に包括的な技術サービスサポートを提供します。

1. プロセス開発支援

A専門の技術チームが、プロセスパラメータの最適化と機器の調整においてお客様を支援し、機器が特定の生産プロセス要件を満たしていることを保証します。

2. カスタマイズ機器サービス

特殊サイズ、特殊構成など、顧客の特別なニーズに応じてカスタマイズされた機器サービスを提供します。

3. 設置および試運転サービス

経験豊富なエンジニアリング チームが現場での設置および試運転サービスを提供し、機器を迅速に生産開始できるようにします。

4. 技術研修

顧客が機器を熟練して操作および保守できるように、完全な操作および保守トレーニングを提供します。

5. アフターサポート

24 時間の迅速な対応メカニズムを確立し、タイムリーなアフターサービスと技術サポートを提供し、中断のない生産を保証します。

業界には幅広い応用の見通しがあります。

Mingke 静的等静圧ダブルスチールベルトプレスは、水素燃料電池用の GDL カーボン紙の製造に適しているだけでなく、複数の分野で幅広く応用できます。

- 燃料電池:GDLカーボンペーパー、触媒層の準備。

- 固体電池:電極シートの圧縮とモルデッド;

- 複合材料:炭素繊維プリプレグの製造。

- 特殊紙:高密度圧縮成形。

- 新エネルギー材料:各種機能性薄膜材料の作成。

Mingkeダブルスチールベルトアイソスタティックプレスの利点:

南京明科は10年にわたり技術を磨き上げ、ダブルスチールベルト式静水圧プレスの研究開発に継続的に投資しています。現在では、400℃に達する高温プレスを保有し、圧力精度は±2%以内に制御されています。こうした技術力により、明科はコストパフォーマンスとリスクの最小化を重視するカーボン紙硬化プレスの最適な選択肢となっています。現在、国内のロールツーロール式カーボン紙硬化企業のほとんどが、南京明科をパートナーとして選んでいます。

投稿日時: 2025年10月9日